Der Produktionsprozess von Keramik ist recht kompliziert und erfordert eine detaillierte Vorgehensweise, um bessere Produkte zu erzielen. Für uns als Kuaike Precision Alloy, einen Hersteller von Keramik, ist klar, dass wir diese Fehler sehr streng kontrollieren müssen, um unseren Kunden die besten Produkte liefern zu können. Durch den Einsatz dieser QC-Methoden werden Fehler reduziert und wir können Keramik mit der besten Qualität schaffen.

Vorteile der Fehlerkontrolle in der Keramikherstellung

Die fehlerfreie Keramikherstellung bietet sowohl für Hersteller als auch für Verbraucher zahlreiche Vorteile. Einer der wichtigsten Vorteile ist die Produktqualität und die Möglichkeit, diese zuverlässig konstant zu halten. Indem Fehler früh im Produktionsprozess erkannt und behoben werden, können wir sicherstellen, dass jede keramische Automobilkomponente wie thermoelement mit keramischem Mantel diesen hohen Qualitätsstandards entspricht. Eine solche Konsistenz stärkt nicht nur unser Image als vertrauenswürdiger Hersteller, sondern gibt den Kunden Sicherheit, was zu höherer Zufriedenheit und Treue führt.

Durch die Kontrolle von Fehlern ergibt sich ein weiterer Vorteil in Form einer geringeren Ausschussmenge und weniger Nacharbeit. Es entstehen auch keine unnötigen Kosten, da minderwertige Keramikerzeugnisse unsere Gewinnmarge beeinträchtigen. Mit detaillierten Qualitätskontrollprotokollen können diese Prozesse optimiert werden, um weniger fehlerhafte Produkte und Nachbearbeitungen zu erzeugen, Produktionskosten zu senken und einen umweltverträglicheren Fertigungsbetrieb zu gewährleisten.

Qualitätskontrollprozess für die Keramikherstellung

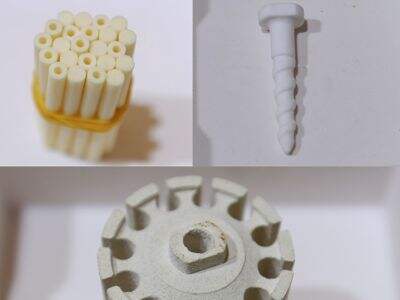

Abgesehen von SPC führen wir die gesamte Prüfung und Kontrolle gemäß den Anforderungen des Kunden durch. Diese Inspektionen helfen uns, Fehler bereits in einem frühen Stadium zu erkennen und notwendige Korrekturen vorzunehmen, bevor die Produkte vollständig hergestellt sind. Durch optische Inspektion, dimensionsmäßige Messung und Materialprüfung sind wir in der Lage, jedes keramische Produkt so herzustellen, dass es keramische Thermoelement-Schutzrohre aus hochwertigem Material besteht.

Zusammenfassend lässt sich sagen, dass wir durch effektive Qualitätskontrollmethoden und eine enge Überwachung der Produktion in der Lage sind, Fehler während der Herstellung von Keramikprodukten zu vermeiden und unseren Kunden bei Kuaike Precision Alloy hervorragende Endprodukte zu liefern. Unser Streben nach hoher Qualität und präziser Genauigkeit hat uns zum führenden Hersteller auf diesem Gebiet gemacht und gewährleistet, dass unsere Keramikprodukten dem Anspruch an Exzellenz gerecht werden.

Verbesserung der Produktqualität in der Keramikindustrie

Bei der Herstellung von Keramik ist für uns die Beachtung kleinster Details absolut entscheidend. Eine Möglichkeit, Fehler zu vermeiden, besteht darin, ausschließlich Rohstoffe von hoher Qualität einzusetzen. Wenn qualitativ hochwertige Rohstoffe wie Ton und andere Hilfsadditive verwendet werden, verringert sich die Wahrscheinlichkeit der Fehlerbildung erheblich. Außerdem ist eine gut ausgebildete und kompetente Belegschaft erforderlich, die in der Lage ist, den Herstellungsprozess präzise und sorgfältig durchzuführen. Regelmäßige Wartung und Ausrichtung der Maschinen trägt ebenfalls zur Sicherstellung der Produktqualität bei, da fehlerhafte Maschinen zu Unregelmäßigkeiten beim Endprodukt führen können.

Häufige Probleme bei Großhandels-Keramikprodukten

Auch bei optimalen Herstellungsbedingungen können bei der Keramikproduktion Abweichungen auftreten. Zu den häufigsten Fehlern bei keramischen Großhandelsprodukten gehören Poren, Verzug und Risse. Poren sind winzige Löcher, die auf der Sichtseite des Keramikstücks entstehen können, oft verursacht durch eingeschlossene Luftblasen im Ton oder in der Glasur. Dishing entsteht, wenn das mittlere Stück während des Brennvorgangs locker wird und sich in der Mitte stärker öffnet. Aufgrund gleichmäßigen oder ungleichmäßigen Trocknens und Abkühlens der Keramik können Risse entstehen. Wenn Hersteller diese häufig auftretenden Fehler bereits im Voraus erkennen, können sie Korrekturmaßnahmen ergreifen, um sie in zukünftigen Produktionsläufen zu vermeiden.

EN

EN

AR

AR

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SR

SR

SL

SL

UK

UK

VI

VI

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

GA

GA

AZ

AZ

MN

MN

MY

MY

KK

KK

UZ

UZ

KY

KY

BN

BN