Proses pengeluaran seramik adalah agak rumit, memerlukan perhatian terperinci untuk menghasilkan produk yang lebih baik. Perkara ini sangat jelas bagi kami di Kuaike Precision Alloy sebagai pengilang seramik, kami perlu mengawal kecacatan ini dengan sangat ketat untuk memberikan pelanggan kami produk terbaik. Dengan menggunakan kaedah QC ini, kecacatan dikurangkan dan kami boleh mencipta Keramik dengan kualiti terbaik.

Faedah Kawalan Kecacatan dalam Pembuatan Seramik

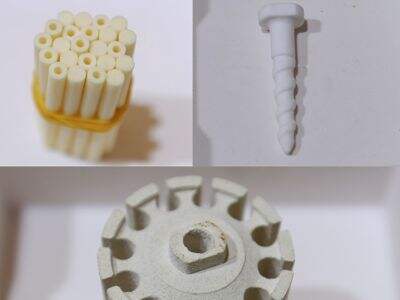

Pengeluaran seramik yang bebas daripada kecacatan mempunyai pelbagai kelebihan kepada pengeluar dan pengguna. Salah satu kelebihan utama ialah kualiti produk dan mempunyai cara yang boleh dipercayai untuk mengekalkannya secara konsisten. Dengan mengesan dan membetulkan kecacatan pada peringkat awal proses pengeluaran, kita dapat memastikan bahawa setiap komponen automotif seramik seperti pasangan terma selubung keramik memenuhi piawaian kualiti tinggi seumpama ini. Kekonsistenan sedemikian tidak sahaja meningkatkan imej kita sebagai pengeluar yang boleh dipercayai, tetapi juga memberi keyakinan kepada pelanggan yang akan membawa kepada kepuasan dan kesetiaan yang lebih tinggi.

Dengan mengawal kecacatan, satu lagi manfaat ialah pengurangan sisa dan kerja semula. Terdapat juga pembaziran belanjawan, kerana barangan seramik berkualiti rendah menjejaskan hasil bersih kita. Dengan protokol kawalan kualiti yang terperinci dilaksanakan, proses-proses ini boleh disederhanakan untuk menghasilkan kurang produk rosak dan kerja ulang, menjimatkan kos pengeluaran serta menghasilkan operasi pengeluaran yang lebih bertanggungjawab dari segi alam sekitar.

Proses kawalan kualiti untuk pengeluaran seramik

Selain SPC, kami juga melakukan pengujian dan kawalan keseluruhan mengikut keperluan pelanggan. Pemeriksaan ini membantu kami mengesan kecacatan pada peringkat awal dan membuat pembetulan yang diperlukan sebelum produk siap sepenuhnya. Melalui pemeriksaan visual, ukuran dimensi dan ujian bahan, kami dapat menjadikan setiap produk seramik seperti ceramic thermocouple protection tubes dibuat daripada kualiti tinggi.

Kesimpulannya, dengan menggunakan kaedah kawalan kualiti yang berkesan dan memantau pengeluaran dengan teliti, kami dapat mengawal kecacatan semasa penciptaan seramik bagi menghasilkan produk akhir yang unggul untuk pelanggan kami di Kuaike Precision Alloy. Komitmen kami terhadap kualiti tinggi dan perhatian rapi terhadap ketepatan telah menjadikan kami pengilang terkemuka dalam bidang ini, memastikan seramik kami menyokong kecemerlangan.

Meningkatkan Kualiti Produk dalam Industri Seramik

Apabila melibatkan pembuatan barangan seramik, perhatian terhadap butiran adalah perkara utama bagi kami. Salah satu cara untuk mengawal kecacatan adalah dengan menggunakan bahan mentah berkualiti tinggi sahaja. Apabila bahan mentah berkualiti tinggi digunakan, seperti tanah liat dan bahan tambahan sampingan lain, kebarangkalian pembentukan kecacatan dikurangkan secara ketara. Terdapat juga keperluan untuk tenaga buruh yang berkemahiran tinggi dan kompeten, mampu menjalankan proses pengeluaran dengan tepat dan teliti. Penyelenggaraan rutin dan pelarasan jentera turut membantu dalam memastikan kualiti produk kerana jentera yang tidak berfungsi dengan betul boleh menyebabkan ketidaksekataan pada produk akhir.

Masalah Kerap Ditemui dalam Produk Seramik Borong

Walaupun amalan terbaik telah diterapkan, kecacatan boleh dikenal pasti dalam pengeluaran seramik. Antara kecacatan yang paling kerap berlaku pada produk seramik borong termasuk lubang jarum, lengkung dan retak. Lubang jarum adalah lubang-lubang kecil yang mungkin muncul pada permukaan kelihatan barang seramik anda, biasanya disebabkan oleh gelembung udara yang terperangkap dalam tanah liat atau glis. Dishing berlaku apabila bahagian tengah menjadi longgar semasa pembakaran, menyebabkan kawasan tengah melebar. Retakan seramik boleh berlaku akibat proses pengeringan dan penyejukan yang tidak sekata atau sekata. Dengan mengenal pasti lebih awal kecacatan lazim ini, pengilang boleh mengambil tindakan pembaikan untuk mengelakkannya dalam pengeluaran akan datang.

EN

EN

AR

AR

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SR

SR

SL

SL

UK

UK

VI

VI

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

GA

GA

AZ

AZ

MN

MN

MY

MY

KK

KK

UZ

UZ

KY

KY

BN

BN